玉鋼タンパー 制作過程

玉鋼と一言で言いますが元は砂鉄です。

砂鉄をたたら製鉄という伝統的な方法で炭と一緒に炉にくべて熱し溶かして不純物を取り除いたものです。冬の雪に閉ざされた山の中で何日も炉を熱し続けて操業しますが、何トンもの砂鉄から1割くらいしか使える鉄にはならないのです。純度の高い希少な鉄です。

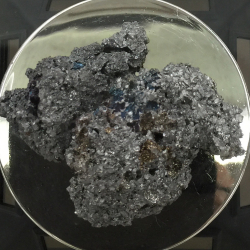

でもって、出来上がった玉鋼は・・・

こんなのです。砂鉄が溶けた鉄の塊です。この溶岩みたいなのです。

ここから、熱して叩いて伸ばして小片に叩き割って刀の用途別に選別します。選別した鉄片を集めて熱して(積み沸かし)一体化することで鉄材の形になるわけです。

そこからトンテンカンと熱して叩いて伸ばしては折り曲げ熱して叩いて伸ばしては折り曲げ鍛えられます。その間に不純物が抜け、炭素量が調整され、刀に使用できる状態の鉄になります。

それを刀匠さんに平らな板の状態に整形してもらったものが日本刀彫物師の元に材料として届くわけです。

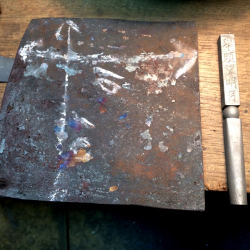

これがタンパーの材料になる玉鋼の板です。

何の変哲も無い鉄板に見えますが、すでにこの段階で刀匠さんの手によって折り返し鍛錬が行われています。

さて、ここからが日本刀彫物師の仕事です。

ここから1本分のタンパー材料を切り出します。

寸法を測って・・・糸ノコで切り出します。

地味な作業ですが、希少な材料を無駄にしないよう慎重に直線で切り出します。

刀に関連する職人は、対象そのものが希少だったり代替品がなかったりするものを扱うので、荒っぽいことはしません。

何事も丁寧に進めます。

ほぼ正方形の角柱ができました。

ここからタンパーの形状を削り出していきます。

あまりにも端正な完成状態から、「機械で整形するんでしょ?」と思った方も多いと聞きますが、違います。

このように、手で鑢を操って整形していきます。

あの正確無比の完成形状は、すべて手作業による技術です。

タンパーの形状は、上半分が正四角柱、球状の中間部分を挟んで下半分は四角柱からなだらかに変化して底面は正円です。

シンプルに見えますが、作業的には高い精度を要求されます。

手作業で段階的に角を取っていき・・・

最終的には正円の底面を作りこみます。

円の中の縞々は、この材料が伝統的な折り返し鍛錬で作られたことの証明です。鍛錬によってミルフィーユのように鉄材が折り重なってこの縞模様ができるのですね。日本刀に見られる鍛え肌は、この縞模様が表面に現れたものです。

中心の球も、手作業で削り出していきます。

球だけ別に作って繋げるのではありません。繋がったまま球を削り出すのです。よく見てください。鍛え肌の縞々が、上の角柱から球、下半分まで繋がっていますね?

1本の材料から分割せずに削り出しているからこそ、縞々が連続するのです。

形ができたら、文字を彫り込んでいきます。

金工師の彫りは、タガネで材料を切り取っていく彫りです。ですから、繊細でなめらかな表現になります。

余談になりますが、刀鍛冶はタガネの角を使った三角形の打刻の連続で文字を彫っていきます。そうすると文字の縁に「鏨枕」と言われる材料の盛り上がりができ、金工師とは趣の違うワイルドな文字になります。

さて、これでほぼ完成ですが、まだ仕上げが残っています。

鉄製品は、そのまま空気に触れている状態におけば錆びます。タンパーは日常使用する道具ですから、このまま使用していけば錆びます。しかし、そうして錆びた状態だと、使用状況によって斑らに錆が発生し、少々見苦しい事になります。

そこで、あらかじめ均一に錆を付けることで美観を保つ「錆付け」仕上げを行います。

赤茶けた錆ではなく、長期の使用に耐える黒っぽい錆を付けます。今日初めて2、3日で終わると言うものではありません。綺麗に錆が付くまでは、季節にもよりますが長時間を待たなければなりません。

錆が綺麗に付けば、完成です。